第三代同步輻射光源高分辨三維成像技術揭秘“中國打印”黑科技

2月9日記者從華中科技大學獲悉,第三代同步輻射光源高分辨三維成像技術揭開了該校張海鷗團隊“鑄鍛銑一體化金屬3D打印”不為人知的秘密:微鑄鍛鋁合金中缺陷尺寸和數量顯著低于傳統電弧增材,組織得到細化,韌性指標有明顯提升。

近期,西南交通大學吳圣川教授將這一研究發表在金屬加工領域頂級雜志《材料加工技術》(J Mater Process Tech)上。

“這一結果表明:‘鑄鍛銑一體化金屬3D打印’應用于以高鐵為代表的大型高端裝備中的巨大潛力。”中車青島四方機車車輛股份有限公司丁叁叁副總工程師介紹,當列車在高速行駛狀態下,空氣動力學作用急劇惡化,對材料及結構可靠性要求與既有技術顯著不同,“鑄鍛銑一體化金屬3D打印”技術所特有的組織通體細晶和基體高強韌等優勢,可為未來超高速、長壽命地面交通裝備制造提供全新方案。

基于該技術,張海鷗團隊成功“打印”出時速600公里及以上磁浮列車懸浮架關鍵支撐部件,目前正與吳圣川教授制造或修復更高速度的高速列車鋁合金齒輪箱,并合作開展損傷車軸和鋁合金結構的表面修復及結構完整性評價。

“材料內部損傷演化及定量表征是重大裝備服役中的瓶頸技術。”吳圣川說,長期以來,一直依賴于破壞性試驗和表面觀察方法推斷材料疲勞程度,設計、制造以及服役評估都難以準確定量。近十年來,以同步輻射光源為代表的先進光源,突破這一技術的瓶頸,為了解重大裝備的服役過程提供了“超級顯微鏡”。

吳圣川所在的國家杰青康國政教授團隊基于上海光源大科學裝置,自主研發了全系列的原位拉伸、壓縮、旋轉彎曲、高周疲勞和超高周疲勞材料試驗機,與英國皇家科學院和皇家工程院的兩院院士菲利普·威瑟斯教授展開深度合作,對微鑄鍛及其他熱源增材鋁合金和鈦合金的抗疲勞性能進行了系統深入的原位三維成像及定量化關聯表征研究。

研究發現,微鑄鍛復合增材材料的內部缺陷(也稱為裂紋)數量較其他熱源增材下降了近4倍,缺陷表面更加光滑,尺寸顯著減小,成形金屬零件的微觀組織也得到了明顯細化(平均晶粒和最大晶粒分別細化近2.6倍和1.8倍)。

吳圣川介紹,內部缺陷數量、尺寸和形貌的變化是微鑄鍛材料抗疲勞開裂性能顯著提高的主要原因之一,在同等條件下零件更不易萌生裂紋和發生失效破壞;而晶粒細化不僅大幅改善了材料的塑形指標,微鑄鍛鋁合金疲勞極限也有大的提高。(劉志偉 徐小丹)

責任編輯:hnmd003

相關閱讀

-

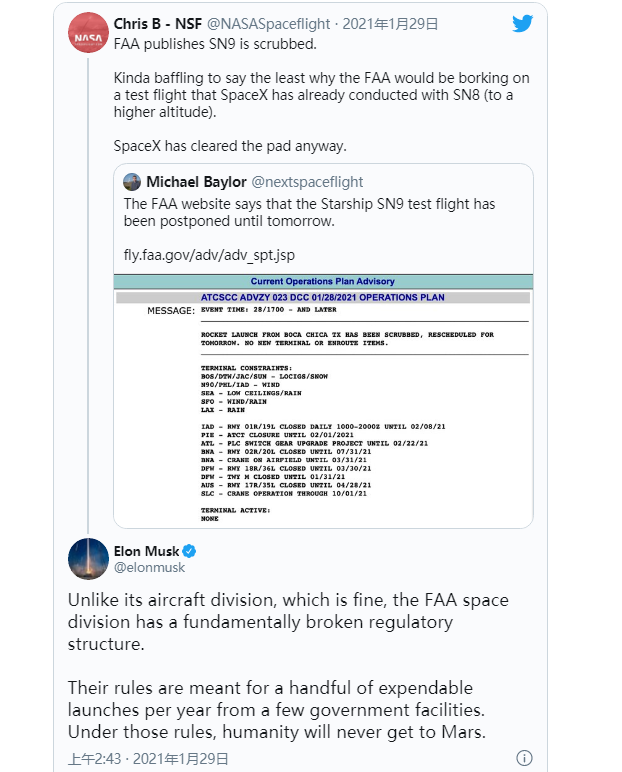

星際飛船高空試飛或違規 SpaceX被FAA正式調查

2月1日消息,據外媒報道,SpaceX日前因為發射其Starship SN8違反了美國聯邦航空管理局(簡稱FAA)的測試...

2021-02-01