能造大G的工廠啥樣?走進北汽藍谷麥格納工廠

眾所周知,海外大G就產自麥格納,作為豪車代工專業戶的TA,到底有什么不同?今天,我們就來到了位于江蘇鎮江的極狐藍谷麥格納高端智造基地,借參加ARCFOX極狐極智工廠OPEN DAY的機會,化身“工藝工程師”,參觀了沖壓、車身、總裝、電池PACK幾大車間,感受了世界超一流的MAFACT體系對生產各個流程的極致優化。據介紹,該工廠占地面積約137萬平米,規劃總產能為30萬輛/年,是ARCFOX極狐系列車型的生產基地,并向潛在客戶開放,提供電動汽車研發和整車制造服務。今天,讓我們一起從屏幕前走進生產一線,看看“東方格拉茨”還有什么更牛的地方。

什么是麥格納?

提到麥格納,普通消費者可能不太了解,它是多元化的全球汽車零部件供應商,擁有超過百年的高端汽車制造經驗和歷史,其位于奧地利的格拉茨工廠,至今已生產超過370萬輛汽車,其中不乏奔馳G級(參數丨圖片)、阿斯頓·馬丁Rapide等頂級豪車。

2019年12月,北汽藍谷麥格納高端智造基地竣工,是麥格納首次在歐洲以外地區開設整車制造工廠,也是亞洲首個麥格納合資高端智造基地。北汽藍谷麥格納高端智造基地全面導入麥格納MAFACT生產運營管理體系,以一線豪華車同級的世界級制造標準,那到底MAFACT究竟有什么神奇的魔力呢?

MAFACT生產運營管理體系 一線豪車品牌的制造標準

要了解麥格納,就離不開MAFACT (Magna Factory Concept) 。

MAFACT是麥格納生產運營管理體系,是其兩大核心體系之一,致力于高質量產品的成本效益、持續改善所有流程和保持核心競爭力,通過標準化流程及目標管理,已先后孵化出奔馳G級 / M級、寶馬X3 / 5系、克萊斯勒300C、捷豹等多款豪華車型,代表著歐洲百年汽車制造最強實力。

MAFACT體系共分為8個板塊,分別為:安全健康環保、質量、卓越制造、物料控制和物流、工程設計和前期質量策劃、管理、人力資源、成本;每個板塊有不同的目標和工具,通過精益工具的應用實現相應的目標,進而總體實現SQTCM(安全、質量、時效、成本、激勵)的業務指標。

所有入職北汽藍谷麥格納高端智造基地的員工,入職第一課就是MAFACT培訓。采用類似樂高的積木對生產現場進行模擬,我們跟隨工作人員的安排,也參與了模擬游戲,體驗MAFACT對于生產流程優化的切實效果。

參訓人員分別扮演生產人員、物流人員、質量人員、庫房人員,把紅、藍、綠三種積木組裝成一個完整的產品,交付給客戶。交付成功賺100元,交付失敗倒賠500元,在這些環節全部完成后將結果記錄到KPI表格中,作為團隊第一階段績效。

在第一階段完成后,不僅績效不高,還發現了許多的問題,“先生產紅色還是藍色?”“是先取材料A還是先取材料B?”“先給哪個生產環節配送?”這些問題困擾了在場的媒體老師。不過,通過麥格納工廠專家的指導,我們不斷復盤且逐漸融入MAFACT理念、工具和方法——優化流程、確認生產先后順序等,再進行第二輪和第三輪模擬。在培訓中后期,從不斷提高的業績水平中,我們切身的領會到了MAFACT是如何提升質量、效率、成本KPI和運營管理績效等環節的。

自動化產線是標配 高精尖操作一步到位

沖壓車間:高速自動生產線 效率提升嘆為觀止

按照生產順序,我們首先來到的是沖壓車間,目前已組建完成的沖壓A線,是一條全封閉、高速自動化生產線,能夠實現鋼鋁混合生產。據介紹,以沖壓車間為例,應用了MAFACT之后,快速換模的時間從10.4分鐘縮短到了6分鐘,下降42.3%;預防性維修從214.9分鐘縮減到了96.3分鐘,下降55.2%;安全庫存從600下降至196...

該條生產線由1臺2400T、1臺1200T、三臺1000T共5臺壓機和一套由瑞士GUDEL單臂橫桿式機械手組成的全自動化傳輸系統共同構成。主要承擔側圍、翼子板、門蓋等車身大中型沖壓件的生產。

據了解,沖壓車間共40個自制件(其中鋁制零件15個),根據MAFACT體系標準,從來料到最終成品,從器具到設備,進行全方位深層次管控,一次報交合格率達到97%,而大多數主機廠的該項指標大概在90%左右。

車身車間:毫米級定位 精度同行最高

在車身車間,我們看到了國內第一條30JPH鋼鋁混合生產線,這是一條由290臺德國庫卡機器人和206套連接設備組成的全自動化生產線。要知道,德國庫卡機器人被譽為全球機器人四大家族之首,可以實現毫米級的高精準定位,控制精度同行最高。 在奔馳、寶馬、保時捷等豪華品牌的生產線上,都能找到庫卡機器人的身影。

為實現更佳的車身輕量化,極狐汽車采用上鋼下鋁的混合車身,這種混合車身的制造過程要比全鋁車身更復雜,需要更先進的工藝。比如在連接上更多的采用SPR、FDS等機械連接方式,同時還需要考慮到接觸腐蝕的問題;在焊接上采用了焊前酸洗鈍化或材料供應商預置涂層的方法來解決鋁合金表面高硬度的致密氧化膜問題。

上鋼下鋁的混合車身由高強鋼圍成的籠式框架結構組成,在籠式結構最關鍵的A柱、B柱等部分,極狐均采用1500MPa以上的熱成型鋼。據工程師介紹,這種熱成型鋼大多被用在坦克、潛艇和航天飛機上,每平方厘米能承受10噸以上的壓力,相當于兩只成年大象的體重。據介紹,新一代智能豪華純電轎車阿爾法S整車扭轉剛度達到63000Nm/deg,達到行業天花板水平,全地形性能純電SUV阿爾法T整車扭轉剛度達到50000Nm/deg,甚至要高于勞斯萊斯幻影。

涂裝車間:多重涂裝 鑄就白金標準

涂裝車間由于其特殊性,我們不能進入參觀。不過經專業人士介紹,在北汽麥格納工廠的涂裝車間,有由52臺ABB高性能機器人組成全自動輸送系統,經過多重涂裝工藝后,由高分子樹脂加入適量的填料以及輔助材料配制而成的LASD水性阻尼涂料將自動噴涂到車身。車身所選擇的PPG品牌油漆與奔馳、寶馬等豪華車型相同。

電池PACK車間:超高精密性 遠超國標要求

在電池PACK車間,全線自動率也達到53%,包括模組的自動上線、自動檢測、涂膠、清潔以及模組的安裝、固定,FDS鉚接工藝等等。

電池PACK工藝工程師朱俊成表示:“通過高自動化,保證了整體工藝的精密性、一致性和更高的生產效率,也讓電池安全更有保障。”

據了解,在精密的生產過后,極狐采用的動力電池還要經過200余項測試驗證,覆蓋范圍和強度遠高于國標要求。比如國標濕熱循環測試周期僅為3天,極狐汽車要做等效超過10年的、超過3個月的高溫高濕循環測試,以及超過8個月的全使用溫度工況下的交變測試,來保證動力電池系統適應全國各地環境下的使用場景。

總裝:無死角沖淋 氣密性達58SCFM

在車間內的全透明淋浴室內,極狐汽車可以輕松通過模擬的中雨、大雨甚至暴雨等整車全方位無死角的沖淋測試,整車氣密性達到58SCFM,遠超行業標準。

高標準造就高品質 東方格拉茨名不虛傳

通過半天的參觀,發現正是因為麥格納MAFACT生產運營管理體系樹立標準,自動化產線保證產品精度和生產效率,再加上極狐汽車對選材、制造、測試全流程的精益求精,才有了多項“天花板級”的產品表現。無論是“中國十佳車身”和“最佳材料”雙料大獎,還是CA-CAP首批耐腐蝕性能測評白金等級,都是水到渠成應得的榮譽。

據悉,極狐汽車全系車型都將在北汽藍谷麥格納高端智造基地投產,包括已知的量產車阿爾法S全新HI版。此外,該新車已于12月20日在北汽藍谷麥格納高端智造基地舉行了先行體驗版內部交付,本次交付將面向華為和北汽1873戴維森實驗室項目組已交訂金的核心成員,開啟小批量陸續交付。

責任編輯:hnmd003

相關閱讀

-

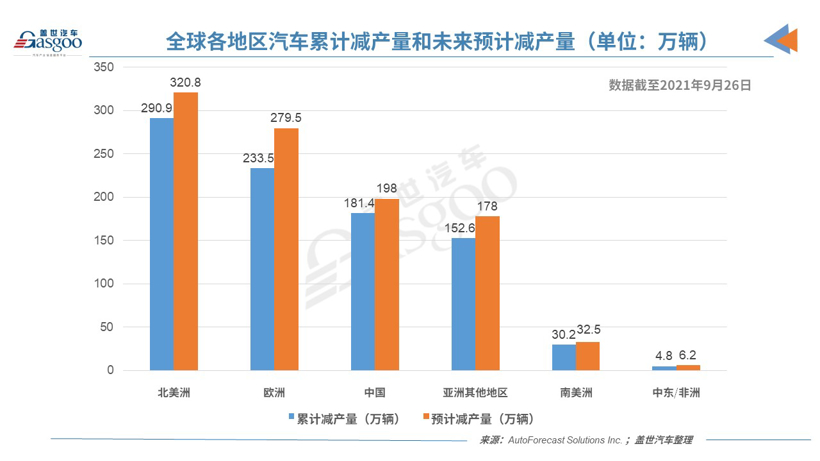

AFS:今年全球汽車產量損失或突破1000萬輛大關

據外媒報道,根據AutoForecast Solutions(以下簡稱為AFS)的最新數據,截至9月26日,由于芯片短缺,全球...

2021-09-28

相關閱讀

-

能造大G的工廠啥樣?走進北汽藍谷麥格納工廠

能造大G的工廠啥樣?走進北汽藍谷麥格納工廠眾所周知,海外大G就產自麥格納,作為豪車代工專業戶的TA,...

-

光音響調教就花了400萬,極狐的高端牌怎么打?

光音響調教就花了400萬,極狐的高端牌怎么打?12月24日,打出高端牌的ARCFOX極狐汽車,在其位于鎮江的北...

-

韓國首爾首家極星“Destination Seoul”盛大開幕

韓國首爾首家極星“DestinationSeoul”盛大開幕日前,極星在韓國的首個零售門店正式開業。這家位于首爾...

-

中國銀聯創新利民活動擴內需,提振社會經濟增消費

消費是經濟増長的第一推動力,是擴大內需的重中之重。在積極響應疫情防控的同時,中國銀聯聚焦新型消費活...

-

比亞迪:子公司與戴姆勒擬分別對騰勢新能源增資10億元

比亞迪:子公司與戴姆勒擬分別對騰勢新能源增資10億元比亞迪12月24日晚間公告,控股子公司比亞迪汽車工...

-

華晨寶馬汽車有限公司召回部分國產iX3電動汽車

華晨寶馬汽車有限公司召回部分國產iX3電動汽車12月24日消息,日前,華晨寶馬汽車有限公司根據《缺陷汽車...

-

大眾汽車(中國)銷售有限公司、一汽-大眾汽車有限公司召回部分進口汽車

大眾汽車(中國)銷售有限公司、一汽-大眾汽車有限公司召回部分進口汽車12月24日消息,大眾汽車(中國)...

-

比亞迪和戴姆勒就騰勢合資公司未來架構達成一致

比亞迪和戴姆勒就騰勢合資公司未來架構達成一致比亞迪汽車工業有限公司(以下簡稱“比亞迪”)與德國合...

-

“低首付”豐田金融服務讓有車生活觸手可及

“低首付”豐田金融服務讓有車生活觸手可及2021年12月14日,豐田章男社長攜16款電動車,開啟了一場關于...

-

上汽乘用車11月再度蟬聯中國單一品牌海外銷量冠軍

上汽乘用車11月再度蟬聯中國單一品牌海外銷量冠軍11月,上汽乘用車熱銷全球,繼續保持自2019年起中國單...

-

特斯拉Q4美國銷量或增43%,通用或跌43%

特斯拉Q4美國銷量或增43%,通用或跌43%特斯拉第四季度在美國的電動汽車銷量預計為97,417輛,同比增長42...

-

辭舊歲,啟新篇 路特斯 Elise、Exige、Evora 宣告停產

辭舊歲,啟新篇路特斯Elise、Exige、Evora宣告停產l26年間,Elise、Exige和Evora三款經典跑車共計生產下...

-

零部件短缺有所緩解,豐田11月全球產量僅下滑0.8%

零部件短缺有所緩解,豐田11月全球產量僅下滑0 8%11月,豐田在全球銷量為774,143輛,較去年同期下降9 ...

-

騰勢股權變動:比亞迪持股比例增至90%

騰勢股權變動:比亞迪持股比例增至90%12月24日,比亞迪汽車工業有限公司(以下簡稱比亞迪)發布消息稱,...

-

銷量+銷售額雙冠軍 雙芯旗艦iQOO Neo5S火爆開售中

2021年12月24日,雙芯旗艦iQOO Neo5S已于今日10點在vivo官網、京東、天貓、蘇寧易購、拼多多等全平臺正...

-

20萬級別主流SUV,本田CR-V和高端中型SUV探岳,誰更值得選?

隨著人們口袋可支配的收入越來越多,在購車時糾結的地方也就越多了,包括側面線條設計、尾部造型、進氣...

-

杭鍋轉債今日申購 杭鍋轉債主營業務是什么

打新債和打新股一樣都是需要一定流程的,其它債券一樣也有規定的利率和期限,那么杭鍋轉債今日申購,該...

-

月租1160元鄭州青年人才公寓長啥樣?家電齊全還配有社交空間

12月22日,鄭州市住房保障和房地產管理局(簡稱鄭州市房管局)發布公告,鄭州市青年人才公寓文化苑共計402...

-

滬深A股震蕩走高 韶鋼松山股價昨日漲停

周四,滬深A股震蕩走高,釀酒、綠色電力、豬肉、特斯拉板塊領漲,云游戲、煙草走勢偏弱。昨日上證綜指上...

-

新規出臺 “法拍房”明年起全面限購

近日,最高法發布《關于人民法院司法拍賣房產競買人資格若干問題的規定》(以下簡稱 《規定》),自2022...

-

河南17個交通重點項目集中開工 總投資1684億元

12月24日10時,17個全省交通重點項目分別在鄭州、開封、洛陽、平頂山、安陽、鶴壁、新鄉、焦作、濮陽、...

-

運輸結構優化調整深入推進 新能源城市公交車比例已超66%

12月24日,國新辦就2021年全國交通運輸工作情況舉行發布會。交通運輸部綜合規劃司副司長范振宇介紹,交...

-

毛燕:鄉村振興共享資源·賦能運營

綠維導語:疫情常態化下,規劃設計路在何方?鄉村振興是未來的方向嗎?12月22日,中國優質農產品開發服務協會...

-

中央氣象臺寒潮黃色預警 山東安徽部分地區降溫12℃以上

中央氣象臺12月24日06時發布寒潮黃色預警:受寒潮影響,預計,12月24日至26日,我國中東部地區自北向南...

-

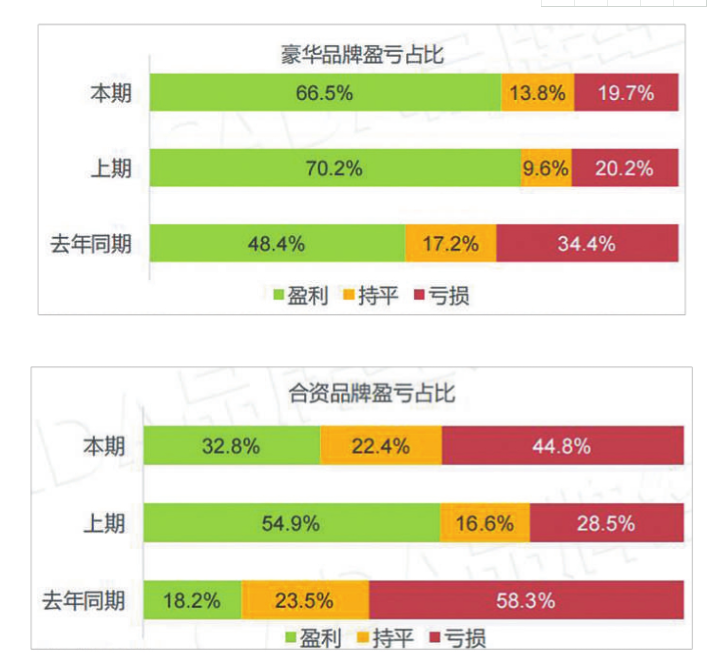

供不應求成11月乘用車市主旋律 豪華車電動化成效初顯

供給端仍存在不確定性,芯片供應緊張的問題依然存在。年底各地有序用電,國內散點疫情增加了汽車產業潛...

-

缺芯波及點多面寬 汽車行業面對“缺芯”困境現狀如何?

汽車行業面對缺芯困境,現狀究竟如何?11月份汽車行業缺芯的狀況有所緩解。12月15日,國家統計局新聞發言...

-

從高價收到搶著供?新勢力逐漸被供應商看好

日前,特斯拉召回21599輛國產Model Y電動汽車,在官宣召回原因時,將供應商推到前臺的做法,業內人士直...

-

巨星醫療控股(02393.HK)發布人事變更 王瑛因辭任執行董事

巨星醫療控股(02393 HK)宣布,王瑛于2021年11月已屆61歲退休年齡,故提請辭任公司的執行董事,自2021年...

-

寶通科技(300031.SZ)股價高位震蕩 盤中最大漲幅逾8%

寶通科技(300031 SZ)股價高位震蕩,盤中最大漲幅逾8%,現報30元,漲幅5 8%,總市值115 95億。公司稱...

-

景峰醫藥(000908.SZ)漲停 現有封單逾20萬手

景峰醫藥(000908 SZ)漲停,報4 3元,總市值37 8億,換手率6%,現有封單逾20萬手。公司昨日公告稱,子...

-

欣銳科技(300745.SZ)跌7% 股東減持套現約1.23億元

欣銳科技(300745 SZ)跌幅擴大至7%,報69 56元,總市值86 8億元。公司昨晚公告,實控人一致行動人奇斯...

-

貝瑞基因(000710.SZ)跌近7% 最新市值67億元

貝瑞基因(000710 SZ)現報18 9元,跌6 85%,暫成交1 8億元,最新市值67億元。貝瑞基因昨日公布,公司...

-

藍籌股集體飄紅 “白馬股”或主導A股跨年行情

周四滬深A股震蕩走高,大盤藍籌股走強推動指數飄紅。23日上證綜指上漲0 57%,報收3643 34點;深證成指...

-

明星翻車品牌受牽連 南京公司入局“試探”打造虛擬人

今年以來,國內娛樂圈多位明星接連翻車,與其綁定的品牌深受牽連。在此背景下,唱歌不走音、跳舞不搶拍...

-

江蘇交通運輸電子證照實現全覆蓋 涉及道路運輸、水路運輸等多個領域

昨天下午,江蘇省交通運輸電子證照全覆蓋新聞發布會在寧舉行。12月22日起,全省道路運輸、水路運輸、港...

-

雨和寒潮一起襲來 南京今晚或迎降雪

從本周初開始念叨的年末大寒潮終于到貨了!簡單概括就是,今天有小雨,傍晚開始降溫,還可能下雪。昨天一...

-

員工高層罵戰風波背后 茶顏悅色發展模式受質疑

近日,茶顏悅色的員工與高管在工作群內爭吵的截圖被曝光,引發社會各界熱議。員工抱怨工時延長后工資卻...

-

“十四五”職業技能培訓規劃出臺 明確發展目標優化發展環境

十四五時期,產業轉型升級、技術進步對勞動者的技能素質提出了更高的要求。人才培養培訓不適應市場需求...

-

業績連年虧損股價上市即破發 蘑菇街被曝技術部門裁員80%

繼愛奇藝、快手年底大裁員之后,近日,蘑菇街也傳出裁員的消息。值得注意的是,蘑菇街在去年4月已經歷了...

-

翠微百貨公主墳店重裝亮相 國貨站C位多業態聯動

近日,中國商報記者走訪北京公主墳商圈看到,歷經八個月改造的翠微百貨公主墳店A座已經開門迎客。相比改...

-

知網碩博論文降價 網友質疑:差價是否會支付給論文原作者

近日,中國知網下調碩博學位論文下載價格引發關注。同時,網友也在質疑,每次高達數百元的論文查重費用...

-

便利店的2021:下沉擴張趨勢持續 數字化、便民成趨勢

用逆勢上揚這一詞,足以形容2021年便利店行業的發展情況。盡管經歷了新冠肺炎疫情的沖擊,但便利店在今...

-

安踏發布“新十年戰略” 高端戶外市場競爭加劇

近日,安踏發布了新十年戰略,其中有關全球化的內容引發了外界的關注。據了解,安踏旗下以高端戶外品牌...

-

中國移動戰投名單揭曉 19家戰略投資者獲配數量4.22億股

12月23日晚間,中國移動在上海證券交易所披露A股IPO戰略配售結果,19家戰略投資者獲配數量共計4 22億股...

-

百度地圖第二代車道級導航上線 借助北斗+5G升級最優車道推薦

百度地圖昨日宣布,第二代車道級導航正式上線。據介紹,百度地圖第二代車道借助北斗 + 5G,在實現全程...

-

知網是否涉嫌壟斷?市監總局:將予以核實研究

針對近日知網是否涉嫌壟斷一事,市監總局回應網友留言時表示,將予以核實研究。長江日報對中南財經政法...

-

海信推出首款98英寸電視 支持雙頻 WiFi售價19999元

海信昨日推出了一款98英寸巨幕—98E7G PRO,售價為19999元。這款產品主打性價比,例如 1000 尼特峰值...

-

元旦好去處,Q樂節即將盛大開幕

2021年即將結束,在這個辭舊迎新的時刻,為了豐富市民精神文化生活,弘揚蕪湖作為長江明珠的城市定位,...

-

散戶炒股為什么虧 散戶炒股應該做短線還是長線

在股市上雖然有不少人賺到錢,其中也有散戶,但是大部分虧損的是散戶,那么,散戶炒股為什么虧?相信這個...

-

股票價格越高越好嗎?股票價格高的原因有哪些?

說到股票,相信大家都不會覺得陌生,股票已經成為現在熱門的理財方式了,作為投資者,為了及時了解股票...

-

國芯科技新股申購 國芯科技新股發行價格是多少?

炒股的人有很多新股申購不僅本金安全,收益上也是很穩定的,大家都想要從股市中賺錢了,不同時期都有新...

-

獨角獸公司是什么意思 獨角獸公司排名

每年這個時候,大家都比較關注胡潤發布最新全球獨角獸企業排名。值得一提的是,就在12月20日,一份《202...

-

5G時代加速來臨 5G時代創業商機有哪些

隨著時代的發展,以及科技技術的進步,第五代移動通信網絡技術——5G來了!所謂的5G則是4G的延伸,在很多...

-

吃中國飯砸中國碗 山姆和沃爾瑪下架新疆產品引消費者不滿

山姆會員商店是世界500強企業沃爾瑪旗下的高端會員制商店,受到大眾的喜歡。英特爾涉疆信件一事余波未平...

-

三羊馬16連板后被關“小黑屋” 股價與基本面背離

漲瘋了!‘動物’成精了!投資者對次新股三羊馬(001317 SZ)熱議不斷。今年11月30日登陸A股市場...

-

江蘇新能(603693.SH)年內股價漲2倍 基金險資擠進前十股東

A股新能源公司江蘇新能(603693 SH)股價與基本面均有出色表現。12月23日,A股市場上,新能源板塊崛起,...

-

金賽藥業對外投資加碼新生兒領域業務布局 前三季賺30億

長春高新(000661 SZ)核心子公司金賽藥業展開多元化業務布局。12月22日晚間,長春高新披露兩筆投資,公...

-

OPPO Reno7新年版上架 虎頭標識襯托虎年氛圍

今天,OPPO宣布Reno7新年版上架,該機目前已在京東商城開啟預約,售價2699元(8GB+128GB),12月27日上午1...

-

現款奔馳GLC將停產 換代車型有望于2022年初發布

提及國內豪華中型SUV,奔馳GLC、寶馬X3以及奧迪Q5L是永遠也繞不開的三款車型,雖然GLC因鋁換鋼事件鬧得...

-

曝小米12屏幕支持12億色深 FHD分辨率成本很高

前兩天,小米官方已經公布過小米12的屏幕信息,雖然標準版沒有用上2K屏幕有些遺憾,但是官方稱這塊1080P...

-

地平線牽手速騰聚創 合作開發高級輔助駕駛等

近日,地平線宣布與全球領先的智能激光雷達系統科技企業RoboSense(速騰聚創)達成戰略合作。雙方將依托在...

-

小鵬P5挑戰零下23℃長達8小時極寒測試 測試結果高于國標要求

汽車作為很多人日常出行的代步工具,需要應對各種極端環境,以確保駕乘人員的安全。12月23日,小鵬P5在...

-

股票交易需要交稅嗎?股票投資應該注意的問題

說到股票,相信很多人熟悉不過了,隨著社會的不斷進步,老百姓們經濟條件也不斷增加,對于那些經濟實力...

-

匯通集團中簽號出爐 中簽號碼共有104994個

打新股的人都希望看到股票中簽的,因為新股中簽投資者是能夠從中獲取收益的。今日就有不少的新股和發債...

-

中國移動中簽號出爐 中國移動股票定價多少錢?

今日有新債和新股公布中簽號,不少投資者都是很關注的,而且不少打新的人都希望能夠中簽,并且從中獲取...

-

藍籌股是啥意思 如何判斷藍籌股

說到股票,相信很多人并不陌生吧,隨著社會的不斷進步,股票投資成為了現在的熱門理財方式,由于股票的...

-

我國人口老齡化日趨嚴重 2026年開始延遲退休嗎?

全國第七次人口普查數據顯示,2020年末,中國60歲及以上人口的比重達到18 7%,可見當前我國人口老齡化...

-

吉林連續多年人口總量負增長 吉林提供20萬婚育消費貸鼓勵生育

近年來,我國的生育率持續下降,其中吉林省人口出生率全國倒數第二。吉林鼓勵生育放大招了,吉林提供20...

-

在印中企遭大規模調查 印度為何調查中國企業

這些年來,中國經濟飛速發展,印度看著眼紅處處針對中國,甚至以各種理由打壓中國企業。據最新消息稱,...

-

谷歌Pixel 6供不應求 部分用戶訂單要等到2022年1月

12月24日消息,據Phone Arena報道,谷歌Pixel 6系列產能難以滿足市場需求,一些訂單的發貨時間被迫推...

-

小米12高清外形曝光 攝像頭使用白色線條將模組分割成四部分

趕在12月28日正式發布前,爆料大神evleaks曬出了小米12的幾張高清渲染,疑似是官圖流出。圖片中出現了綠...

-

Android 13曝光 第一個完全支持LE Audio的版本

12月24日消息,爆料人@Mishaal Rahman在推特透露,Android 13將是第一個完全支持LE Audio的版本。據...

-

三星Exynos 2200明年年初登場 搭載三星Exynos 2200芯片

12月23日消息,據GSMArena報道,三星Exynos官方推特發布了一則短片。該短片中出現了一個兒童,兒童背后...

-

廣電總局規范電視劇長度 片頭時長不得超過90秒

近日,國家廣播電視總局公布《電視劇母版制作規范》行業標準,規定了高清、4K超高清電視劇母版制作要求...

-

超八成上市公司年報業績預喜 醫藥股業績增幅居前

隨著年報業績的陸續發布,市場進入業績驗證期,資金對年報關注度將提高。據Wind統計,截至目前,A股已有...

-

業績承壓求變心切 貝因美多名高管離職

貝因美又有高管離職了。針對包括公司副總經理、財務總監陳濱在內的多名高管離職的問題,12月23日,貝因...

-

基金虧了怎么辦?基金虧了死守會回本嗎

基金作為一種低風險收益穩定的理財產品,一直以來備受眾多投資者的關注,但部分基金并非保本理財,所以...

-

下周五迎2021年最后一次油價調整 國內油價上漲最新消息

預計下周五上調油價30元 噸 國內油價上漲最新消息 ,在12月份共有3次油價調整,在前2次油價統計中,...

-

東風退去,起亞在華發展會變好嗎?

東風退去,起亞在華發展會變好嗎?在今年的成都車展上,東風悅達起亞高管在接受采訪時一句“未來在華將...

-

特斯拉將不再允許乘客在車輛行駛過程中玩游戲

特斯拉將不再允許乘客在車輛行駛過程中玩游戲特斯拉已經通知NHTSA,他們將發布一個軟件更新,在車輛行駛...

-

外媒:吉利將與雷諾聯手在韓國生產領克01 出口美國

外媒:吉利將與雷諾聯手在韓國生產領克01出口美國日前,有外媒報道稱,吉利正與雷諾進行洽談,雙方將組...

-

瞧,大眾追上來了

瞧,大眾追上來了10月份,迪斯請來了“攻入狼堡”的馬斯克,以“加速電動化”的名義給大眾集團的200位高...

-

日立安斯泰莫承認在剎車和懸架質檢中違規 持續20年

日立安斯泰莫承認在剎車和懸架質檢中違規持續20年據悉,這些不合格的產品已交付給16家汽車制造商和摩托...

-

權重股下跌怎么回事 權重股下跌的原因有哪些

經常炒股的朋友應該都知道權重股是什么了,它就是總股本巨大的上市公司股票,市場任何一種股票都會出現...

-

華翔轉債中簽號出爐 華翔轉債什么時候上市?

可轉債申購有不少投資者參與,所以打新債也不是什么新鮮事了,不同可轉債在申購之后會公布中簽結果,那...

-

佩蒂發債中簽號出爐 佩蒂發債是做什么的?

發債是指新發可轉換債券,要知道新債在中簽之后就可以交易可轉債,目前是有很多投資者會參與的。那么今...

-

李佳琦被浙江消保委點名 李佳琦被點名原因是什么

近段時間,關于不少直播帶貨主播引起了很多人關注,尤其是薇婭因為偷稅漏稅的事件不少人都有熱議。現在...

-

457萬考研人過獨木橋 報考人數激增80萬

2022年研究生招錄考試將于本周末開考。據教育部披露的數據顯示,今年共有457萬考生報名考試,相比去年增...

-

北京保險中介市場將分類施策 有望進一步規范市場

有多大能力,干多大事,北京地區保險專業中介機構也將迎來一類一策的分類指導。12月23日,北京銀保監局...

-

正規婚育類消費貸有望推出 吉林省“官宣”支持

來自官方的正規婚育類消費貸有望推出。12月23日,吉林省印發《關于優化生育政策促進人口長期均衡發展實...

-

業績和成長性無法支撐股價 連板股集體跌停不意外

連續漲停的妖股集體跌停,出現這樣的情形并不意外,畢竟它們的業績和成長性無法支撐連續上漲的股價,而...

-

熵基科技IPO剛過會被告侵權專利 索賠額是上半年凈利的1.5倍

繼聚和股份之后,又有IPO公司由于專利權糾紛被上市公司告上法庭。12月23日早間,漢王科技(002362)披露了...

-

探路個人碳賬戶 個人碳交易會成“生財之道”嗎

全國碳市場第一個履約周期即將在12月31日到期。12月23日,生態環境部新聞發言人劉友賓表示,全國碳市場...

-

年內254家公司552名股東或高管有增持計劃 7股增持成“空頭支票”

上市公司重要股東等增持自家股票被認為是一種護盤的常規操作,最終的增持結果也備受關注。北京商報記者...

-

數字人民幣新騙術上線最高被騙上百萬 多種套路揭秘

年末,騙子們又開始活動了,且手段翻新,套路更多。就在12月23日,菏澤網警巡查執法就發布風險提示稱,...

-

淘系品牌攻進商場 線上品牌布局線下還需做輕

從國貨美妝完美日記到內衣品牌Ubras,再到即將開業的功效性護膚品牌薇諾娜,線下店成為線上網紅品牌落地...

-

國內深度游需求逐步溢出 文旅產業面臨升級

近年來,公路旅游熱度逐年攀升,國人越來越愿意去發掘公路和目的地景觀之間的聯結,發現、分享大好河山...

-

科沃斯重要股東陸續減持 機器人收入不足五成或影響高新認證

繼創始股東泰怡凱今年11月完成清倉減持后,科沃斯(603486)控股股東一致行動人Ever Group近日也拋出了減...

-

迄今最大“游牧”行星群發現 至少有70顆質量與木星相當的行星

游牧行星們離群索居,遠離任何照亮它們的恒星,通常無法成像。但據22日發表在英國《自然·天文學》上的...

-

韋伯望遠鏡發射在即 2034年前三款太空觀測平臺有望進入太空

對人類來說,2021年接近尾聲。但對天文學來說,有些事情才剛剛開始!備受期待的詹姆斯·韋伯太空望遠鏡(...

精彩推薦

閱讀排行

精彩推送

- 能造大G的工廠啥樣?走進北汽藍...

- 光音響調教就花了400萬,極狐的...

- 韓國首爾首家極星“Destination...

- 中國銀聯創新利民活動擴內需,提...

- 比亞迪:子公司與戴姆勒擬分別對...

- 華晨寶馬汽車有限公司召回部分國...

- 大眾汽車(中國)銷售有限公司、...

- 比亞迪和戴姆勒就騰勢合資公司未...

- “低首付”豐田金融服務讓有車生...

- 上汽乘用車11月再度蟬聯中國單一...

- 特斯拉Q4美國銷量或增43%,通用或跌43%

- 辭舊歲,啟新篇 路特斯 Elis...

- 零部件短缺有所緩解,豐田11月全...

- 騰勢股權變動:比亞迪持股比例增...

- 銷量+銷售額雙冠軍 雙芯旗艦iQO...

- 20萬級別主流SUV,本田CR-V和高...

- 杭鍋轉債今日申購 杭鍋轉債主營...

- 月租1160元鄭州青年人才公寓長啥...

- 滬深A股震蕩走高 韶鋼松山股價...

- 新規出臺 “法拍房”明年起全面限購

- 河南17個交通重點項目集中開工 ...

- 運輸結構優化調整深入推進 新能...

- 毛燕:鄉村振興共享資源·賦能運營

- 中央氣象臺寒潮黃色預警 山東安...

- 供不應求成11月乘用車市主旋律 ...

- 缺芯波及點多面寬 汽車行業面對...

- 從高價收到搶著供?新勢力逐漸被...

- 巨星醫療控股(02393.HK)發布人事...

- 寶通科技(300031.SZ)股價高位震...

- 景峰醫藥(000908.SZ)漲停 現有...

- 欣銳科技(300745.SZ)跌7% 股東...

- 貝瑞基因(000710.SZ)跌近7% 最...

- 藍籌股集體飄紅 “白馬股”或...

- 明星翻車品牌受牽連 南京公司入...

- 江蘇交通運輸電子證照實現全覆蓋...

- 雨和寒潮一起襲來 南京今晚或迎降雪

- 員工高層罵戰風波背后 茶顏悅色...

- “十四五”職業技能培訓規劃出臺...

- 業績連年虧損股價上市即破發 蘑...

- 翠微百貨公主墳店重裝亮相 國貨...

- 知網碩博論文降價 網友質疑:差...

- 便利店的2021:下沉擴張趨勢持續...

- 安踏發布“新十年戰略” 高端戶...

- 中國移動戰投名單揭曉 19家戰略...

- 百度地圖第二代車道級導航上線 ...

- 知網是否涉嫌壟斷?市監總局:將...

- 海信推出首款98英寸電視 支持雙...

- 元旦好去處,Q樂節即將盛大開幕

- 散戶炒股為什么虧 散戶炒股應該...

- 股票價格越高越好嗎?股票價格高...

- 國芯科技新股申購 國芯科技新股...

- 獨角獸公司是什么意思 獨角獸公...

- 5G時代加速來臨 5G時代創業商機...

- 吃中國飯砸中國碗 山姆和沃爾瑪...

- 三羊馬16連板后被關“小黑屋” ...

- 江蘇新能(603693.SH)年內股價...

- 金賽藥業對外投資加碼新生兒領域...

- OPPO Reno7新年版上架 虎頭標...

- 現款奔馳GLC將停產 換代車型有...

- 曝小米12屏幕支持12億色深 FHD...

- 地平線牽手速騰聚創 合作開發高...

- 小鵬P5挑戰零下23℃長達8小時極...

- 股票交易需要交稅嗎?股票投資應...

- 匯通集團中簽號出爐 中簽號碼共...

- 中國移動中簽號出爐 中國移動股...

- 藍籌股是啥意思 如何判斷藍籌股

- 我國人口老齡化日趨嚴重 2026年...

- 吉林連續多年人口總量負增長 吉...

- 在印中企遭大規模調查 印度為何...

- 谷歌Pixel 6供不應求 部分用戶...

- 小米12高清外形曝光 攝像頭使用...

- Android 13曝光 第一個完全支...

- 三星Exynos 2200明年年初登場 ...

- 廣電總局規范電視劇長度 片頭...

- 超八成上市公司年報業績預喜 醫...

- 業績承壓求變心切 貝因美多名高...

- 基金虧了怎么辦?基金虧了死守會...

- 下周五迎2021年最后一次油價調整...

- 東風退去,起亞在華發展會變好嗎?

- 特斯拉將不再允許乘客在車輛行駛...

- 外媒:吉利將與雷諾聯手在韓國生...

- 瞧,大眾追上來了

- 日立安斯泰莫承認在剎車和懸架質...

- 權重股下跌怎么回事 權重股下跌...

- 華翔轉債中簽號出爐 華翔轉債什...

- 佩蒂發債中簽號出爐 佩蒂發債是...

- 李佳琦被浙江消保委點名 李佳琦...

- 457萬考研人過獨木橋 報考人數...

- 北京保險中介市場將分類施策 有...

- 正規婚育類消費貸有望推出 吉林...

- 業績和成長性無法支撐股價 連板...

- 熵基科技IPO剛過會被告侵權專利...

- 探路個人碳賬戶 個人碳交易會成...

- 年內254家公司552名股東或高管有...

- 數字人民幣新騙術上線最高被騙上...

- 淘系品牌攻進商場 線上品牌布局...

- 國內深度游需求逐步溢出 文旅產...

- 科沃斯重要股東陸續減持 機器人...

- 迄今最大“游牧”行星群發現 至...

- 韋伯望遠鏡發射在即 2034年前三...